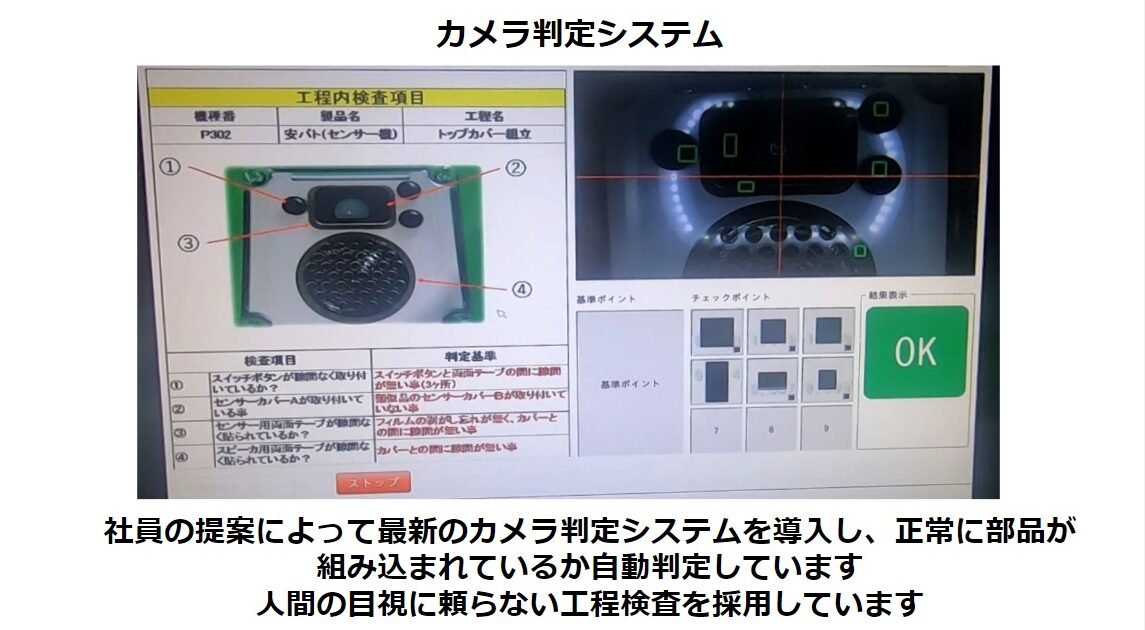

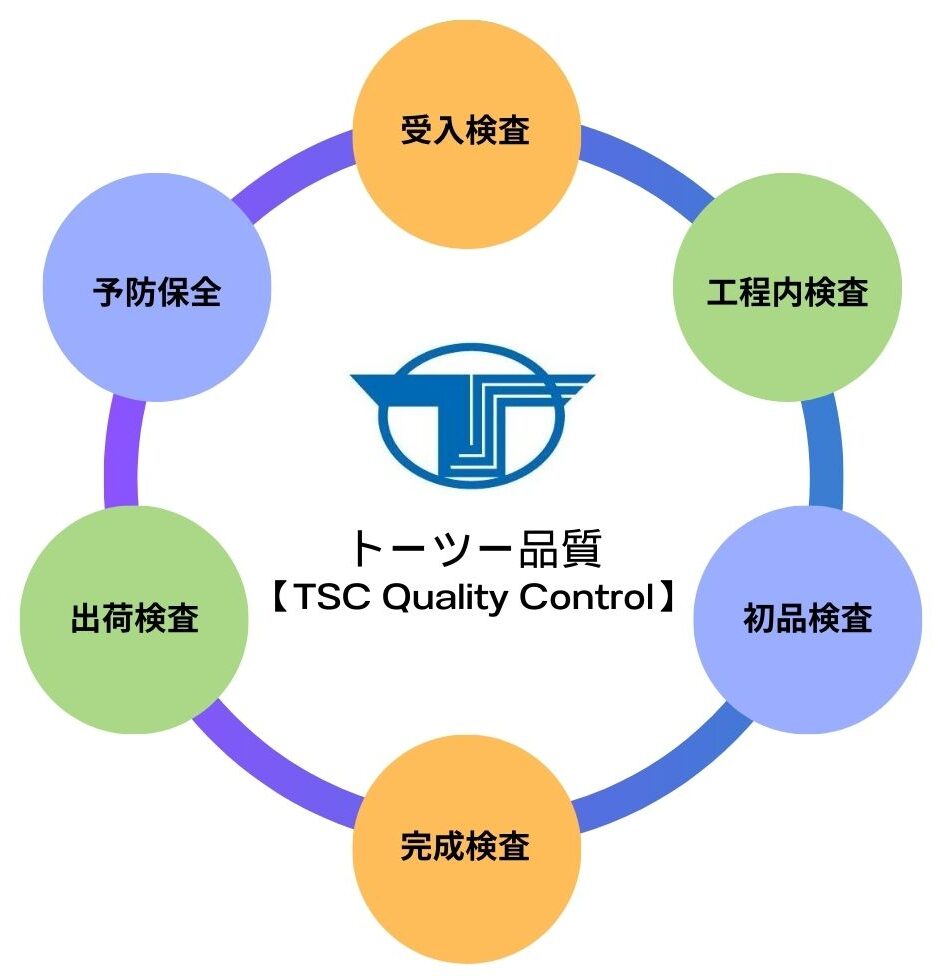

高品質な製品を提供する為に各工程で厳しい検査基準を設けております。カメラ合否判定といった最新の検査設備と長年のノウハウを融合し、お客様に安心と安全を提供いたします。

受入検査は納入された部品が仕様に適合し、品質基準(寸法、外観等)を満たし、機能や性能が

期待通りであることを確認する作業です。次工程へ不良品の流出を防ぎ、品質を確保し、製品が正常に

機能することを保証するために重要なプロセスです。

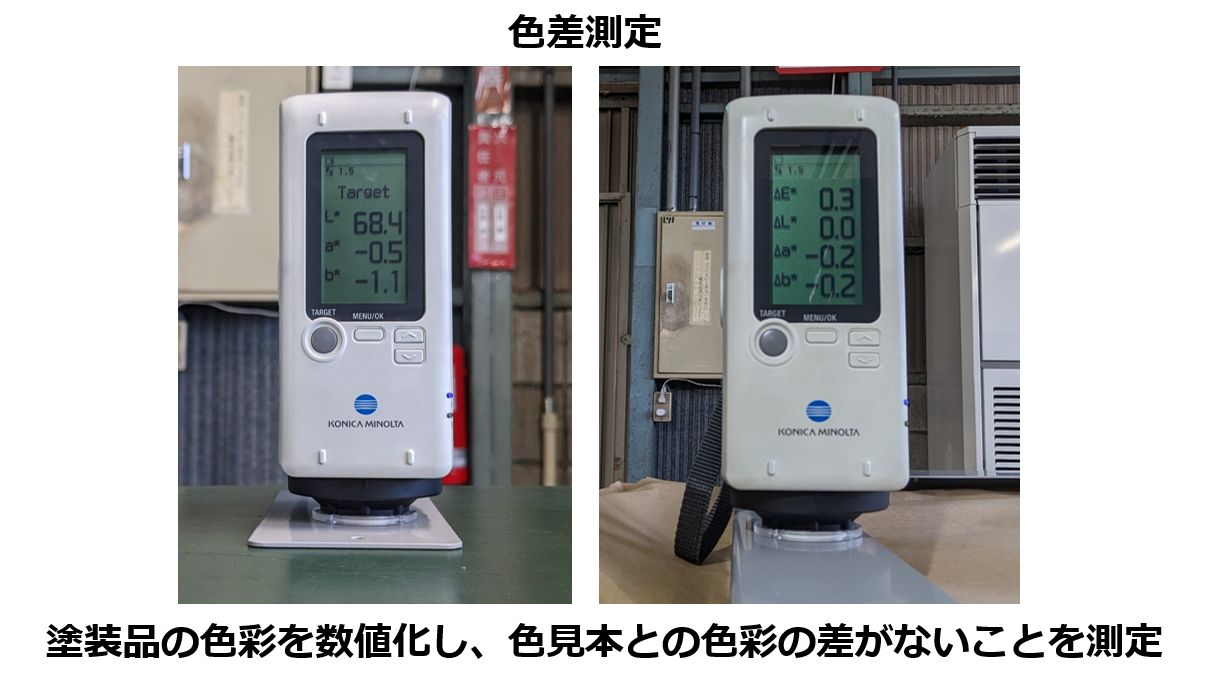

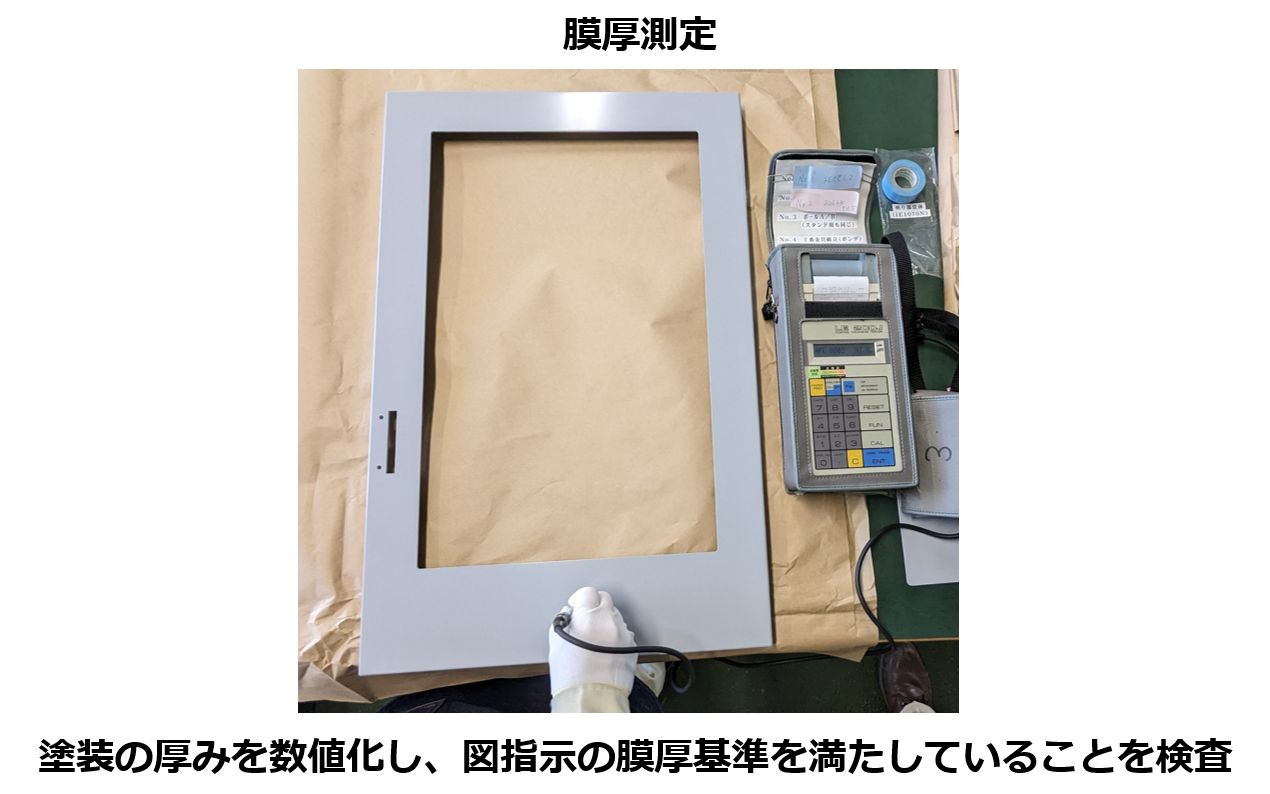

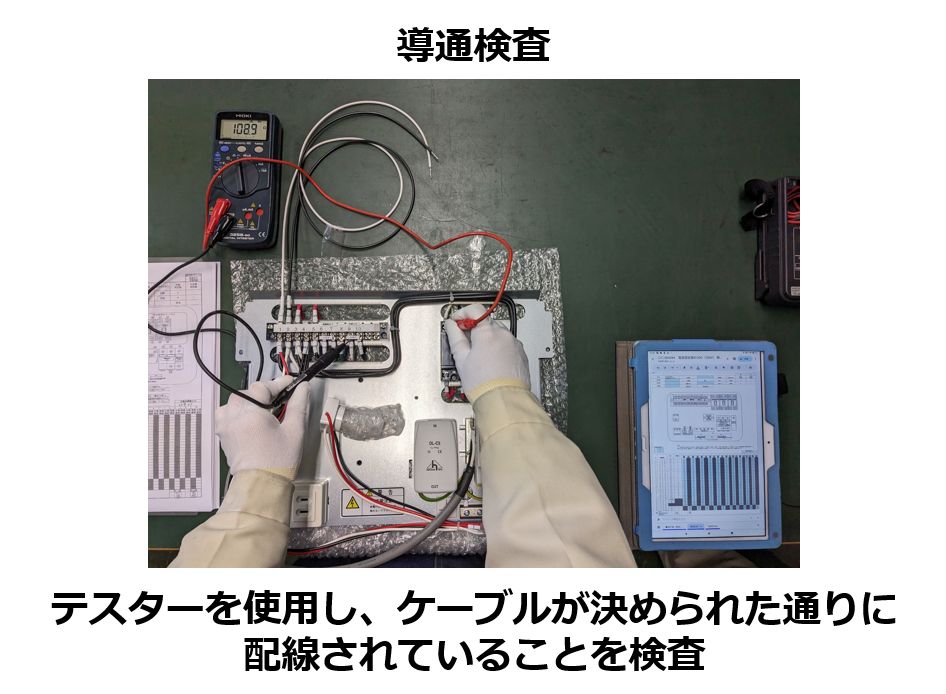

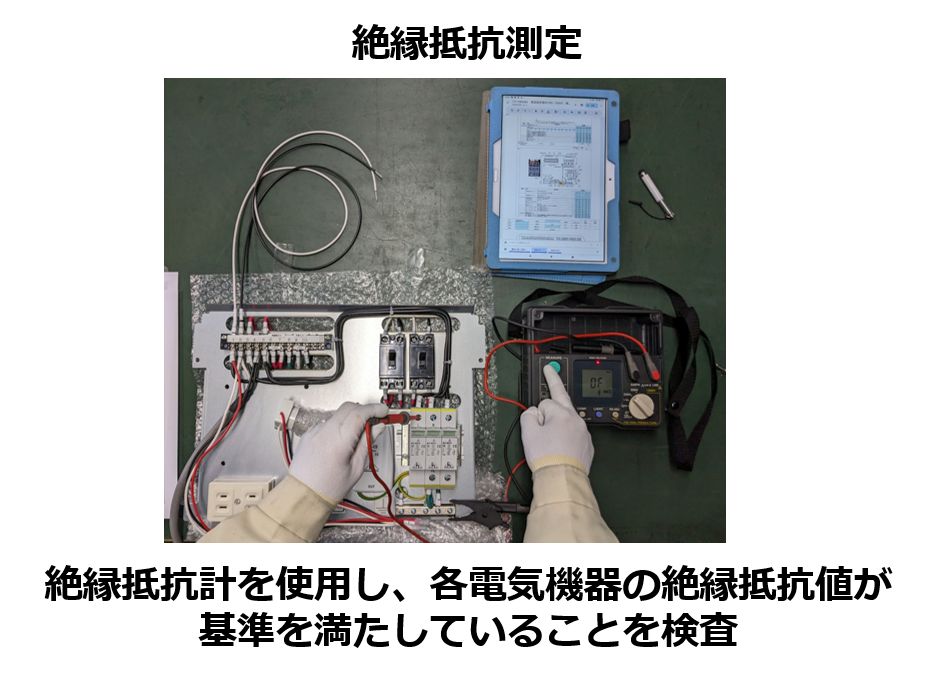

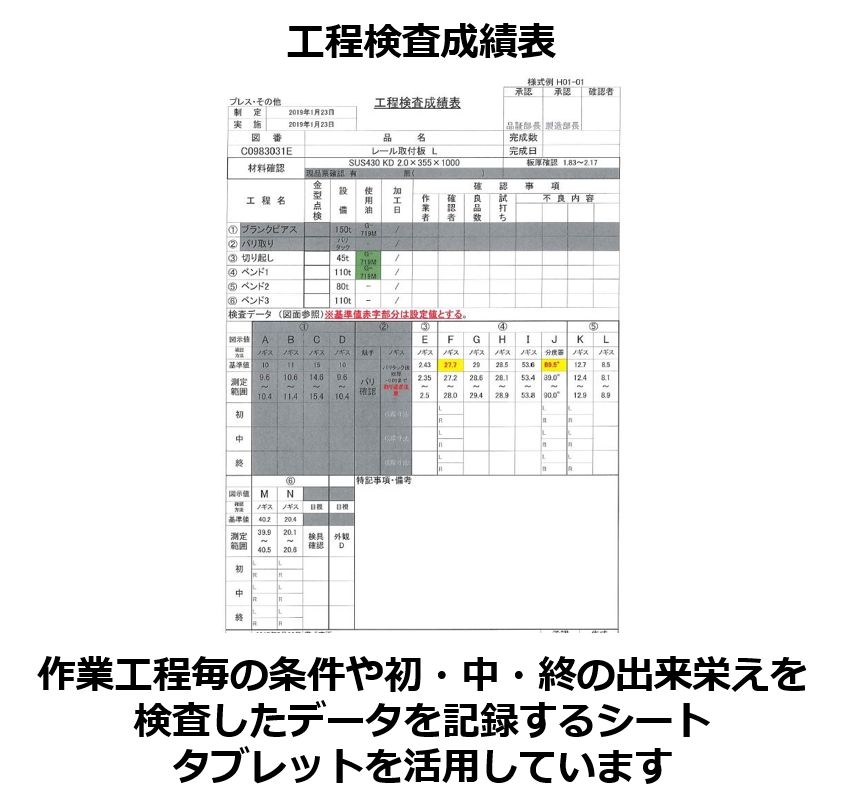

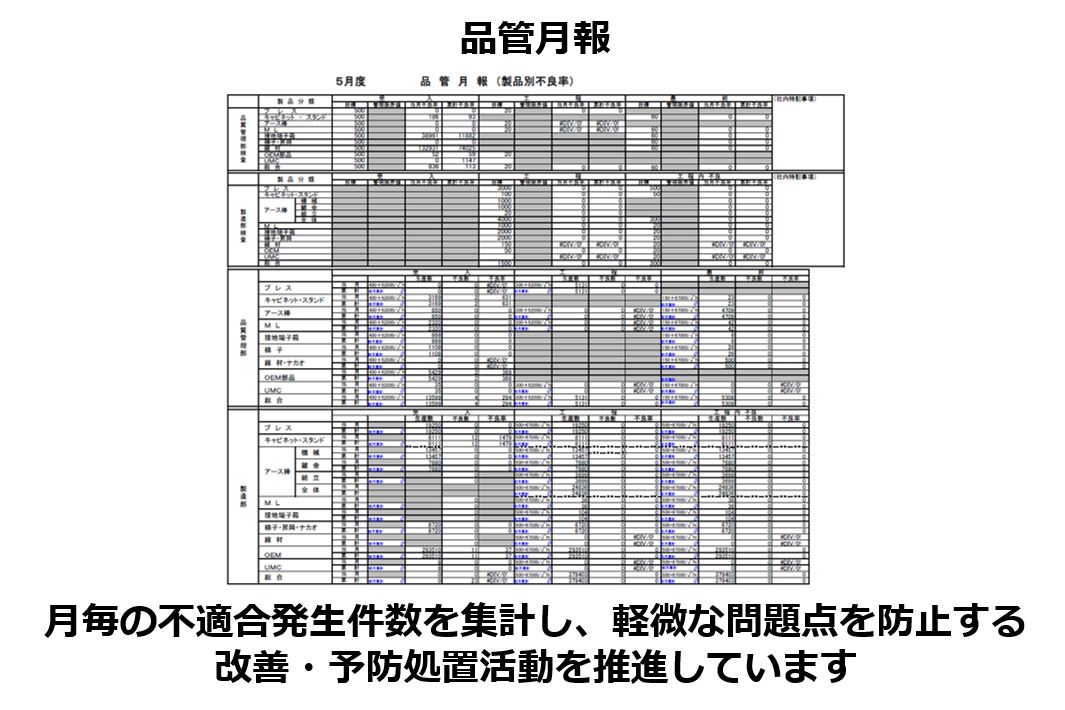

工程内検査は、製造工程の条件及び初・中・終での品質を確認するプロセスです。これにより、早期に

製品の問題点や改善点を発見し、修正することができます。又、不良品が起きやすい場所の特定にも

繋がるため、製造工程の改善活動・予防処置活動の起因となり、不良’ゼロ’に大きく貢献しています。

初品検査は、製品形態の品質を最初から確保する為に構造、

構成、機能、外観等の観点で確認するプロセスです。

2台目以降での問題を防ぐことが目的です。

完成検査は、初品検査で確認した品質を維持できているか

確認するプロセスです。

その日に生産する全台数が対象となります。

注文頂いた製品が確実にお客様のお手元に到着するよう、

製品名、数量、梱包形態等について出荷前に確認する

プロセスです。

万全の品質を維持する為に機械設備の健康状態をチェック

しています。微細な機械の変化を捉え、重大な故障の発生を

未然に防いでいます。

又、タブレットを用いたチェックシートにより、

ペーパーレス化と 過去のメンテナンスデータから次回の

メンテナンス予定を把握するデータ活用も行っています。